סאכין פימפלנרקר, מנהל מגזרי גלובלי בסנדוויק מסביר כיצד Sandvik Machining Solutions ביצעה אופטימיזציה של שתי טכנולוגיות חשובות ליצירת כלים כדי להשיג את שתיהן. המניע העיקרי ליעדי הקיימות העסקית הוא להשפיע על העולם הרחב. יתרון נוסף שאינו מתעלם ממנו לעיתים קרובות הוא הערך הכלכלי של יישום פעולות בר-קיימא. האם האם עסקים יכולים לחסוך כסף תוך עזרה בהגנה על כדור הארץ? כאן מסביר סאכין פימפלנרקר, מנהל מגזרי גלובלי בתחום האנרגיה המתחדשת בקבוצת ההנדסה העולמית, סנדוויק, כיצד Sandvik Machining Solutions (SMS) ביצעה אופטימיזציה של שתי טכנולוגיות חשובות ליצירת כלים כדי להשיג בדיוק את זה. כמעט כל דבר שעשוי ממתכת מיוצר בתוספת. התוספת חייבת לעמוד בחום וכוח קיצוני, כך עשויה מכמה מהחומרים הקשים ביותר בעולם.

בדרך כלל, התוסף מיוצר באמצעות 80 אחוז טונגסטן קרביד, ידוע בעמידותו המעולה, ומטריצה מתכתית קושר את גרגרי הקרביד יחד, שבהם קובלט הוא הנפוץ ביותר. רכיבים קשים שנוצרו בכדי לעמוד בכמה מסביבות העבודה האינטנסיביות ביותר דורשים תהליכי ייצור מאומצים לא פחות. אחד הצעדים האינטנסיביים ביותר בייצור תוספות כלים הוא תהליך הסינון.

לאחר טחינת אבקות המתכת שנבחרו בקפידה ואז נלחצות לכושר, התוספות שבירות מאוד. בשלב זה התוספות מתמזגות, או מסוננות, לחתיכות מוצקות. תוספות יכולות לבלות עד 13 שעות בתנור sintering, בטמפרטורה של כ 1,500 מעלות צלזיוס (° C), שם הם sintered לתוך מוצר קרביד מלט קשה מאוד - כמעט כמו יהלום.

ליטול הוא לא תהליך מהיר - אבל זמן זה כסף. שמירה על תנורים חזקים בפעולה במשך שעות רבות בכל פעם מנצלת כמויות אדירות של אנרגיה, אך חיתוך פינות והפקת תוספות שבירות יהיה בזבזני עוד יותר. אם יתאפשר הפחתה בצריכת האנרגיה, הדבר ידרוש צמצום זמני המחזור מבלי לפגוע באיכות המוצר.

אז זה בדיוק מה שסנדוויק עשה. צוותים ב- Dormer Pramet, יצרן כלי חיתוך עולמי וחלק מקבוצת Sandvik, הקטינו בהצלחה את זמן המחזור של תהליך הסינון שלהם כמעט במאה דקות. בכדי להשיג הפחתה זו, עבדו מהנדסי דורמר פרמט בשיתוף פעולה הדוק עם מומחי מחקר ופיתוח של חברת Sandvik Materials Technology (SMT) בפונה, הודו, כדי לתכנן מחדש את זרימת הגז העוברת דרך מטען הכבשן הסינטר.

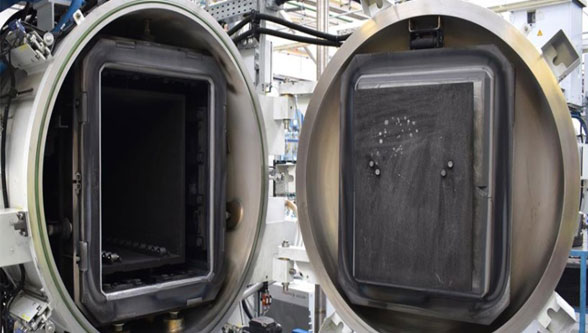

המתקן של דורמר פראמט בסומפרק, צ'כיה, הוא הראשון שנבחן בתהליך הסינרגיה החדש. מחזורי סינון קצרים יותר פירושו גם כי המתקן יכול לייצר יותר חלקים תוך שימוש בכמות האנרגיה בשם. בעת עיבוד חומרים ברזלים כמו ברזל יצוק או נירוסטה, תוספת מצופה היא הכלי המועדף על הבחירה. ציפוי CVD כולל הצבת כלים לתא הנשאב בגזים בטמפרטורה של 950-1100 מעלות צלזיוס. גזים אלה מגיבים בתוך החדר המחומם, ומניחים שכבה דקה על כל כלי המחזק את חוזקו. ישנם שני סוגים נפוצים של חימום CVD.

קירור קירור CVD מחמם את תוכן החדר על ידי העברת זרם בתא עצמו, בעוד שקירותיו נשארים בטמפרטורת החדר. CVD בקיר חם מחמם את החדר באמצעות מקור כוח חיצוני והקרינה מדפנות החדר מחממת את תוכנה. כאן התמודדו מהנדסים עם דילמת חימום נוספת.

טמפרטורות גבוהות הן המפתח לציפוי CVD יעיל, אך שמירה עליהם היא תהליך עתיר אנרגיה. איך נשמור על חום בבניין? אנו מבודדים את זה. בכדי למנוע מחום להימלט מתאי ציפוי CVD, דרמאר פרמט הטמיעה טכניקה דומה, על ידי הוספת בידוד חדש על ציפוי הכבשן.

לכידת החום בתוך החדר קיצרה את זמני המחזור של כורי CVD, ועל פי ההערכה היא מפחיתה את הפליטות ב- 25 טונות בכל שנה. בידוד משופר משפר גם את תנאי ההצבה, כלומר תוספות בתא יכולות לקבל ציפוי אחיד יותר ליצירת כלים חזקים ויעילים יותר. יחד, שתי הפעולות הללו מחושבות לא רק להפחית את הפליטות השנתיות בסביבות 40 טונות, אלא גם לחסוך כ -230,000 אירו בכל שנה.

פעולה בר-קיימא תתמקד תמיד בשיפור הסביבה, אך על ידי יישום שינויים פשוטים, היצרנים עשויים גם ליהנות מה יתרונות עסקיים שהערכת תהליכים יכולה להביא. מטרתה של סנדוויק היא לצמצם את השפעת ה- CO2 שלה ב- 50 אחוז בסוף 2030 ..

No comments:

Post a Comment